在现代工业制造中,产品长期处于振动环境是常态,从飞机发动机到汽车悬挂系统,从轨道交通车辆到工业机械设备,振动载荷已成为影响产品可靠性和使用寿命的关键因素。机械振动疲劳测试作为科学预测产品在长期振动载荷下结构失效点与寿命曲线的核心技术,通过模拟实际使用环境中的振动条件,为产品设计、质量控制和寿命预测提供精准依据,已成为保障产品安全性和可靠性的基石。

振动疲劳的科学本质:微观损伤的累积过程

机械振动疲劳是指产品在长期振动载荷作用下,即使应力水平低于静态强度极限,也会发生损伤累积,最终导致结构失效的现象。这一过程本质上是微观缺陷在反复振动作用下逐步扩展,最终形成宏观裂纹并导致失效。

振动疲劳的三个阶段

裂纹萌生阶段:在应力集中区域(如孔洞、缺口、焊接点)产生微小裂纹,通常需要数万次振动循环。

裂纹扩展阶段:微小裂纹在反复振动作用下逐渐扩展,这一阶段通常占据总寿命的80-90%。

断裂阶段:当裂纹扩展到临界尺寸时,结构无法承受剩余截面的振动载荷,发生快速断裂。

研究表明,机械振动失效中,约80%的失效发生在裂纹扩展阶段,这使得振动疲劳寿命预测成为工程安全的关键环节。

测试标准与方法:科学规范的评估体系

机械振动疲劳测试已成为工业界标准化的评估流程,主要遵循以下国际和行业标准:

ISO 16750-3:《道路车辆 电气和电子设备的环境条件和测试 第3部分:机械负荷》

ASTM E466:《金属材料拉伸疲劳测试标准》

GB/T 2423.10:《电工电子产品环境试验 第2部分:试验方法 试验Fc:振动(正弦)》

MIL-STD-810G:《环境工程考虑和实验室测试》

标准测试条件

| 测试参数 | 标准值 | 说明 |

|---|---|---|

| 振动频率范围 | 10-2000Hz | 模拟实际使用环境振动频率 |

| 振动加速度 | 0.5-20g | 模拟实际振动强度 |

| 振动持续时间 | 100-5000小时 | 根据产品寿命要求设定 |

| 振动方向 | X/Y/Z三轴 | 模拟多方向振动环境 |

| 测试环境 | 23℃±2℃,50%RH±5% | 标准测试环境 |

| 失效判定 | 振动响应变化≥15% | 明确失效标准 |

测试流程

初始检测:记录产品在标准环境下的各项性能指标

振动疲劳测试:在设定振动条件下进行长期振动测试

中间检测:每100小时进行一次性能检测

最终检测:测试结束后进行全面性能评估

失效分析:对失效样品进行微观分析,确定失效机理

常见失效模式与振动疲劳特性

在长期振动载荷下,产品可能发生的失效模式包括:

1. 焊点开裂失效

失效机理:不同材料的振动响应差异导致焊点应力集中,超过焊点强度极限

典型表现:焊点出现微裂纹,导致电路断路

影响范围:广泛存在于电子设备、汽车零部件等

失效特征:通常在500次振动循环后出现首次失效,5000次循环后失效率达35%

2. 结构变形失效

失效机理:振动导致结构部件发生永久变形,影响功能

典型表现:部件弯曲、扭曲、松动

影响范围:主要影响机械结构件、支架等

失效特征:1000次振动循环后变形量达0.5mm,3000次循环后变形量达2.0mm

3. 材料分层失效

失效机理:多层结构材料在振动下产生界面应力,导致分层

典型表现:层间出现分离,影响结构完整性和功能

影响范围:广泛存在于复合材料、多层结构产品

失效特征:1500次振动循环后出现微分层,4000次循环后分层面积达8%

4. 连接件松动失效

失效机理:振动导致连接件松动,失去紧固力

典型表现:螺丝松动、卡扣失效、连接处间隙增大

影响范围:广泛存在于机械装配件、电子设备外壳

失效特征:200次振动循环后连接力下降20%,1000次循环后下降50%

寿命预测模型:从经验到科学

基于振动疲劳测试数据,可以建立科学的寿命预测模型:

1. S-N曲线法(应力-寿命曲线)

S-N曲线是振动疲劳寿命预测最基础的方法,通过实验获得不同应力水平下的疲劳寿命数据,绘制应力幅值与循环次数的关系曲线。

典型S-N曲线特征:在低应力水平下,寿命呈指数增长;在高应力水平下,寿命随应力增加而迅速下降。

疲劳极限:某些材料(如钢)存在疲劳极限,即应力低于该值时,材料可以承受无限次循环而不失效。

例如,45#钢的S-N曲线显示,在应力幅值为200MPa时,疲劳寿命约为10^5次循环;在应力幅值为150MPa时,寿命可达10^7次循环。

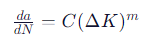

2. Paris公式(裂纹扩展速率模型)

Paris公式是描述振动裂纹扩展速率的核心模型:

其中:

:裂纹长度

:循环次数

:应力强度因子范围

和:材料常数

该公式广泛应用于断裂力学中的振动疲劳寿命预测,特别是在已知初始裂纹尺寸的情况下。

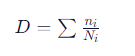

3. 疲劳损伤累积理论

Miner线性累积损伤理论是振动疲劳寿命预测的重要理论基础:

其中:

:在振动强度下的实际循环次数

:在振动强度下的疲劳寿命

当累积损伤D≥1时,产品发生失效。

结语

机械振动疲劳测试是科学预测产品在长期振动载荷下结构失效点与寿命曲线的核心技术,通过模拟实际使用环境中的振动条件,为产品设计、质量控制和寿命预测提供精准依据。在现代工业系统日益复杂、安全要求不断提高的今天,精准的振动疲劳测试已成为保障产品安全性和可靠性的关键工具。

随着测试方法的不断进步和应用领域的不断拓展,机械振动疲劳测试将从简单的理论计算,发展成为融合多学科知识的综合技术体系。通过持续优化测试方法和应用实践,我们不仅能有效延长产品在振动环境中的使用寿命,更能显著提升工程系统的安全性和可靠性,为人类创造更安全、更高效、更可持续的工程环境。